Diferenças entre edições de "Linha de Balanço"

(→Comparação com CPM) |

(→Ligações internas) |

||

| Linha 153: | Linha 153: | ||

* [[Lean Construction]] | * [[Lean Construction]] | ||

* [[Last Planner System]] | * [[Last Planner System]] | ||

| + | * [[Planeamento da construção|Planeamento da Construção]] | ||

| + | |||

| + | [[Categoria:Planeamento]] | ||

= Bibliografia = | = Bibliografia = | ||

Revisão das 12h11min de 22 de junho de 2012

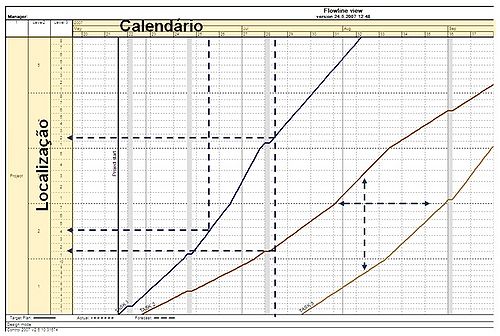

A Linha de Balanço ("Line of Balance" - LOB) é um método de representação gráfica da disposição temporal das actividades de um dado sistema produtivo desagregado em diferentes localizações.

Na construção, a Linha de Balanço é particularmente eficaz para aplicar a actividades repetitivas, como seja a construção em altura, dividindo o projecto pelos diferentes pisos, ou a construção de vias, dividindo o projecto por quilómetros ou outra unidade de medida semelhante.

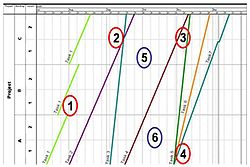

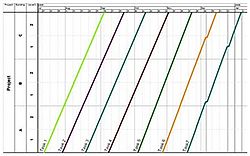

A Linha de Balanço representa uma dada actividade em função da localização e do tempo. A inclinação da actividade representa o ritmo de produção ou produtividade. Deste modo, é potenciada a visualização do fluxo produtivo de uma forma mais intuitiva e aproximada à realidade.

A disposição do ritmo de produção das actividades torna a Linha de Balanço especialmente eficaz na optimização dos planeamentos de obra. O controlo da obra também é facilitado na medida em que facilmente se consegue projectar de que modo os atrasos irão influenciar as restantes actividades e quais as consequências de alterar os ritmos de trabalho ou a duração das actividades.

Nota: os conteúdos aqui presentes fazem parte de relatórios e artigos desenvolvidos pela parte integrante da FEUP no projecto de investigação SIGABIM, devendo por isso, quando citados, incluir a devida referência [1].

Índice

Retrospectiva

A Linha de Balanço é uma técnica bastante antiga. Os primeiros registos encontrados da aplicação desta técnica remontam para o inicio dos anos 30 durante a construção do Empire State Building em Nova Iorque, EUA. O planeamento das actividades seguiu uma filosofia de produção em linha de montagem contínua e alinhada. O piso era a unidade de controlo. As quantidades nos locais eram monitorizadas diariamente e as equipas de trabalho verificadas três vezes por dia para assegurar que se encontravam no local certo, o que revela bem a ênfase dada ao controlo da produção. O sistema funcionou de tal maneira que um edifício desta envergadura, com 102 andares, levou apenas 18 meses a ser concluído. Apesar das devidas diferenças a nível de segurança e na assemblagem da estrutura metálica, ainda hoje é difícil atingir níveis de performance tão elevados.

Desde os anos 40 que têm surgido várias variantes da Linha de Balanço, incluindo [2]: Flowline, Construction Planning Technique, Vertical Production Method, Time-Location Matrix Model, Time-Space Scheduling Method, Disturbance Scheduling, Velocity Diagrams, Linear Scheduling Method, Repetitive Project Model e Horizontal and Vertical Scheduling Logic for Multi-Story Projects.

A formalização conceptual da técnica foi realizada mais tarde, nos anos 40, no âmbito da aplicação à indústria naval americana, onde o objectivo era obter um meio de avaliar o ritmo do fluxo das linhas de produção em massa.

Na construção, são poucos os registos da aplicação da Linha de Balanço e suas variantes, com diversos autores [2] [3] [4] [5] a apontarem a resistência à mudança e à adopção de novas tecnologias na indústria da construção, assim como a falta de software de aplicação do método, como os principais motivos.

Princípios e funcionalidades

Os princípios do LOB podem ser sumarizados nos seguintes pontos [5]:

- Desenvolvido para números limitados de actividades;

- Desenvolvido para actividades repetitivas;

- Necessário estabelecer as condições referentes às equipas de trabalho, em termos de horas de trabalho e dimensão. Para tal, será necessária a intervenção dos respectivos responsáveis;

- O ritmo de execução de uma actividade é representado pela inclinação da linha de produção, que por sua vez tem de ser linear;

- De modo a manter o ritmo da execução linear, devem ser fornecidas as devidas condições às equipas de trabalho.

Com uma Linha de Balanço, o utilizador tem rapidamente acesso a uma série de informações:

- Actividades programadas para determinada data ou localização;

- Intervalos temporais ou espaciais entre actividades;

- Ritmo de produção;

- Comparação visual entre os ritmos de produção das várias actividades;

- Descontinuidades nas actividades;

- Dependências entre as actividades;

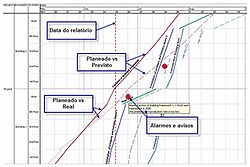

- Alarmes e avisos - datas limite que convêm não ultrapassar dispostas no gráfico sob a forma de pontos;

- Comparação entre as actividades conforme planeado, conforme verificado e conforme previsto.

A interpretação da Linha de Balanço permite identificar uma série de deficiências no planeamento [2]:

- Mesma actividade a ocorrer em diferentes localizações;

- Diferentes actividades a decorrer ao mesmo tempo na mesma localização;

- Actividades diferentes com prazo de finalização na mesma data e na mesma localização;

- Diferentes actividades a começar ao mesmo tempo na mesma localização;

- Localizações com elevados períodos de tempo sem qualquer actividade a decorrer;

- Localizações com elevados períodos de tempo sem qualquer actividade a decorrer.

A Linha de Balanço possibilita uma optimização simples e eficaz do planeamento. Existem sobretudo dois princípios a seguir na minimização dos desvios numa Linha de Balanço. Estimular a continuidade das tarefas, ou seja, não ter a mesma actividade a decorrer em diferentes localizações ao mesmo tempo, e sincronizar os ritmos de produção para as várias tarefas, isto é, obter o máximo número de linhas paralelas. Um diagrama optimizado em Linha de Balanço caracteriza-se pela continuidade das tarefas, pelo ritmo de produção constante, pelos períodos temporais e espaciais adicionais para compensar eventuais atrasos, pelas folgas no início e fim das tarefas e pela divisão equitativa dos trabalhos no tempo.

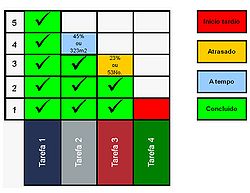

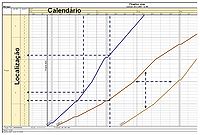

Os dados da Linha de Balanço podem ser dispostos numa matriz onde se assinalam as alterações com um código de cores. Esta abordagem favorece o controlo de projecto na medida em que simplifica a visualização do ponto da situação.

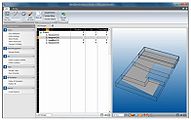

A Linha de Balanço pode ser integrada como a quarta dimensão de um modelo BIM. O 4D BIM é um suplemento valioso à Linha de Balanço na medida em que permite ao utilizador perceber a configuração espacial do edifício para as actividades a planear. O desenvolvimento de um fluxo de trabalho sustentável com base num 4D BIM deve, contudo, obedecer a alguns critérios, sobretudo a nível da modelação que deverá ser orientada desde logo para o processo de planeamento, isto é, a forma de organizar a informação a nível de identificação, designação e numeração dos elementos e dos layers, deverá ser compatível com a desagregação do modelo com vista à aplicação da Linha de Balanço.

A Linha de Balanço é, de um modo geral, um bom mecanismo para planear como realizar uma tarefa, no entanto, não mostra se estão ou não reunidas as condições para dada tarefa poder ser iniciada. Assim, é necessário aplicar a Linha de Balanço no contexto de um programa abrangente de planeamento e controlo da produção, e não como um método isolado [2]. Nos últimos estudos realizados nesta área procura-se encontrar a melhor forma de integrar a Linha de Balanço com a abordagem mais social e generalista do Last Planner System, uma filosofia de planeamento da produção, desenvolvida para a construção, a partir dos conceitos aplicados nas indústrias de produção em massa. O método tem como objectivo a minimização do desperdício de recursos, sejam humanos ou materiais, através do aumento da flexibilidade dos planeamentos e de um controlo mais apertado e direccionado para a criação de condições para o inicio das tarefas sucessoras.

Construção da Linha de Balanço

- Exemplo de aplicação da técnica da Linha de Balanço

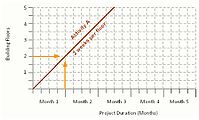

Passo 3 - Considerando agora uma actividade B com uma produtividade de uma semana por piso, representa-se a sua linha de balanço, tendo em conta que se encontra dependente da resolução por unidade da actividade precedente, a actividade A, ou seja, a actividade B apenas pode começar na segunda semana de trabalhos.

Passo 4 - Continuando a preencher a linha de balanço da actividade B, considerando as restrições explicadas no ponto anterior, obtém-se os resultados expostos na figura seguinte. De facto, percebe-se que as linhas vermelhas representam um tempo de espera da actividade B, para que a actividade precedente se encontre concluída. Essas linhas vermelhas representam uma estagnação dos trabalhos, as equipas interrompem a produção para esperar pela fase seguinte. Esta situação representa uma perda de produtividade de uma semana para cada uma das unidades, ou seja, quatro semanas no total.

Passo 5 - Para contrariar a perda de produtividade resultante do gráfico anterior, ajusta-se o início da actividade B, somando o intervalo total de paragem das equipas, o que neste caso significa que os trabalhos começariam na sexta semana. Numa situação real, esta data teria de ser ajustada para ter em conta eventuais complicações na produção, mas percebe-se que pelo menos antes das seis semanas, não seria produtivo começar a actividade B.

Este exemplo tem por base os conteúdos apresentados na bibliografia [5].

Planeamento baseado em localizações

A Linha de Balanço segue uma abordagem estrutural de planeamento baseado em localizações.

Na última década, registou-se uma evolução assinalável na formalização dos princípios do planeamento baseado em localizações à medida que os mesmos iam sendo aplicados no desenvolvimento de ferramentas informáticas.

O grande ponto forte deste tipo de abordagem está na forma como se aproxima da evolução real do fluxo de trabalho numa cadeia de produção na construção. O fluxo de recursos através de localizações e a capacidade de controlar a passagem entre actividades por localização, isto é, saber exactamente onde as equipas se localizam a dada altura, optimiza consideravelmente a gestão da construção em relação aos processos actuais. A grande maioria dos métodos de planeamento baseados em localizações processa-se em torno da Linha de Balanço.

Resumidamente, a indexação de actividades, quantidades e localizações numa escala temporal resulta num planeamento com maior rigor e detalhe, que possibilita a redução do risco de possíveis atrasos, a optimização da calendarização de tarefas e um aumento generalizado da eficácia no controlo da produção.

Na construção, a desagregação em diferentes localizações depende do tipo de projecto. Para projectos de edifícios em altura, a desagregação é feita por pisos. Em projectos de vias, a desagregação é feita por quilómetros ou troços. Para unidades industriais, escolas, ou outros edifícios de grande porte e baixa envergadura, a desagregação é feita por blocos. Estes são os tipos de desagregação mais convencionais, no entanto, o utilizador não é obrigado a seguir rigorosamente esta linha de desagregação, devendo, acima de tudo, dividir o projecto de modo a maximizar a performance dos processos de produção.

Foi sobretudo no final da década de 2000 que grandes avanços foram feitos na formalização e aplicação dos conceitos do Planeamento Baseado em Localizações (Location-Based Scheduling - LBS). Para tal, muito contribuiu o trabalho de Olli Seppänen [6] que dedicou a sua tese de doutoramento à exploração do tema [4], à medida em que, em paralelo, desenvolvia com a Vico um software de aplicação destes conceitos em conjunto com a técnica da Linha de Balanço e das ferramentas BIM.

Comparação com CPM

O método do caminho crítico (CPM) é a técnica mais comum para organizar o planeamento das actividades da construção. Trata-se de um simples processo de encadeamento de actividades, onde é estabelecida a sucessão lógica e especificadas as relações de dependência entre as actividades. Habitualmente, a representação gráfica da aplicação do método é feita com base num gráfico de Gantt ou gráfico de barras, cuja unidade de medida é simplesmente o tempo.

Os gráficos de Gantt são actualmente o padrão da indústria na representação de planeamentos de actividades. As tarefas são dispostas em função do tempo de forma directa o que torna a leitura bastante simples. Por outro lado, podem ainda ser relacionadas mais informações, incluindo variadas escalas temporais, disponibilidade de recursos, custos por quantidade, entre outras. Os gráficos são contudo omissos na representação de localizações, na representação da continuidade das tarefas, na visualização de dependências, na optimização do programa, na movimentação das equipas, na visualização do fluxo produtivo e na percepção completa da obra.

| Método | Forças | Fraquezas |

| PLANEAMENTO BASEADO EM LOCALIZAÇÕES (EXEMPLO: CPM) | Utilização generalizada | Comum abuso de lógicas |

| Força a gestão a repensar o resto do projecto por mês | Metodologia "empurrar" produção | |

| Caminho crítico representa simples medida de prioridade | Não considera os pré-requisitos e os compromissos da produção | |

| Actualizações alteram caminho crítico | ||

| Controlo do projecto não sistematizado | ||

LAST PLANNER SYSTEM  Last Planner System: etapas do método de aplicação [7]. |

Fácil compreensão | Não considera explicitamente o fluxo de trabalho |

| Promove a melhoria contínua | Não força a sequência de localização da produção | |

| Eficácia provada | Sem ferramentas explícitas de medição do ritmo produtivo | |

| Controlo proactivo | Implementação limitada quando o responsável pelo planeamento não se encontra disponível | |

| Pré-requisitos e compromissos de produção explícitos | ||

| Metodologia "puxar" da produção | ||

| PLANEAMENTO BASEADO EM LOCALIZAÇÕES (EXEMPLO: Linha de Balanço) | Produção, fluxo de trabalho e capacidade de medição do ritmo de produção explícitos | Metodologia "empurrar" produção |

| Reacção imediata a desvios | Implementação limitada quando o responsável pelo planeamento não se encontra disponível | |

| Eficácia provada | Pouca utilização fora da Finlândia | |

| Planeamento das tarefas incorpora o controlo dos pré-requisitos e o planeamento proactivo |

Ligações internas

Ver também:

Bibliografia

- ↑ Projecto SIGABIM. Hipólito de Sousa, João Poças Martins, André Monteiro. Secção de Construções Civis, Departamento de Engenharia Civil, Faculdade de Engenharia da Universidade do Porto (2011).

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 R. Jongeling, T. Olofsson, A method for planning of work-flow by combined use of location-based scheduling and 4D CAD, Automation in Construction 16 (2) (2007) 189-198.

- ↑ A. Mahalingam, R. Kashyap, C. Mahajan, An evaluation of the applicability of 4D CAD on construction projects, Automation in Construction 19 (2) (2010) 148-159.

- ↑ 4,0 4,1 4,2 O. Seppänen, Empirical research on the success of production control in building construction projects, Department of Structural Engineering and Building Technology, Helsinki University of Technology, Faculty of Engineering and Architecture, 2009.

- ↑ 5,0 5,1 5,2 T. Saker, The Line of Balance Scheduling Technique, The American University in Cairo The Professional Program in Project Management (2010).

- ↑ R. Kenley, O. Seppänen, Location-Based Management for Construction: Planning, Scheduling and Control (2010).

- ↑ G. Ballard, Improving Workflow Reliability, Proceedings of the 7th International Group of Lean Construction (1999).